產(chǎn)品系列

數(shù)控銑床加工過程能耗計算預(yù)測方法

2021-08-29 10:03:50

0 引言

在制造業(yè)能源消耗總量中,能源消耗大部分來自機加工過程,而此過程對環(huán)境產(chǎn)生的影響,來源于該過程中的電能消耗。制造業(yè)在消耗大量能源的同時,對環(huán)境造成很大壓力,隨著能源價格上漲以及環(huán)境保護重視程度的提高,優(yōu)化機加工過程中產(chǎn)生的能耗引起格外重視,越來越多的學者將機加工過程中的能耗列為工藝優(yōu)化的參考指標,通過改變工藝加工路線與工藝參數(shù)來提高加工效率,減少能耗。

因此一個準確的能耗預(yù)測模型不僅能在工藝規(guī)劃過程中預(yù)測能量消耗,還能對工藝參數(shù)進行優(yōu)化,使得機床加工過程中的能量消耗小。針對數(shù)控機床多能量源的特性,建立數(shù)控機床的多源能量流的系統(tǒng)數(shù)學模型,本文提出了一種基于數(shù)控銑床加工過程中的能耗模型,對機床整體加工能耗實施在線檢測。構(gòu)建數(shù)控機床的主傳動系統(tǒng)和進給傳動系統(tǒng)的功率平衡方程和能耗模型,利用 Master-CAM 軟件建模并進行模擬加工生成數(shù)控加工代碼,利用 VB 語言設(shè)計相應(yīng)的計算機程序,通過讀取和分析數(shù)控加工 G 代碼,加工過程中的參數(shù)及刀位軌跡變化,進而結(jié)合已建立的銑削能耗方程,計算具體的銑削能耗值,并對結(jié)果進行比較研究。

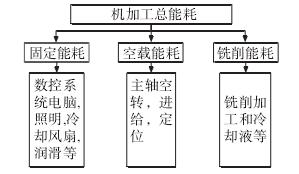

1 、數(shù)控銑床的能量流模型

一個完整的加工過程應(yīng)包含 3 個典型的機床狀態(tài):機床待機階段、空載階段、加工( 切削) 階段,如圖 1 所示。因此本文將傳動系統(tǒng)的輸入功率 Pi簡化為待機功率 Pstandby、空載功率 Pu和切削功率 Pc三個階段。

圖 1 機加工過程能耗構(gòu)成

( 1) 待機功率 Pstandby的測量

機床的照明系統(tǒng),冷卻風扇,潤滑等都是與機加工過程并無直接關(guān)系的功能單元,機床加工狀態(tài)對這部分能耗幾乎沒有影響,且當機床處于待機狀態(tài)時,這部分功能單元依舊處于工作狀態(tài),所以,也將機床的固定能耗認為是機床的待機能耗,通常認為這部分值為常量,決定這部分能耗大小的只有這部分功能單元的工作時間。測量方法為: 數(shù)控銑床在開機回參考點后,主軸、各進給軸不運動情況下,用功率分析儀可測得機床的待機功率。

( 2) 主軸空載功率 Psu的計算:

Pidle: 設(shè)置特定的主軸轉(zhuǎn)數(shù),啟動銑床主軸,機床系統(tǒng)進入空轉(zhuǎn)狀態(tài),待銑床主軸轉(zhuǎn)速穩(wěn)定后其功率即為空轉(zhuǎn)狀態(tài)的數(shù)控銑床系統(tǒng)實際空轉(zhuǎn)功率。Pstandby: 開啟數(shù)控銑床系統(tǒng)電源,機床輔助系統(tǒng)進入工作狀態(tài),此時數(shù)控銑床系統(tǒng)的功率為實際待機功率。參數(shù) a ,b 的求法: 以主軸轉(zhuǎn)速 n 為自變量,以實際測量的主軸機械損耗 Pidle- Pstandby為因變量,輸入多組實驗數(shù)據(jù),利用統(tǒng)計軟件二次擬合求得。進給軸空載功率:

參數(shù)c,d 的求法,也利用多組實驗數(shù)據(jù),二次擬合求得。

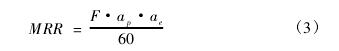

( 3) 主軸銑削功率 Pc的計算加工過程中需要主軸系統(tǒng)和進給系統(tǒng)的相互配合才能完成材料的切除。因此在銑削過程中,主軸電機和進給電機的功率也就是材料去除所需要的功率。而對于銑削加工,加工參數(shù)包括主軸轉(zhuǎn)速、進給速度、軸向切深和徑向切深四個因素,因此,材料去除率可用公式( 3) 表達:

式中,MRR —材料去除率;F —進給速度;ap—軸向切深;ae—徑向切深。銑床的銑削功率模型為:

其中,k 是系數(shù),可通過多組實驗擬合測得。

由上述分析可得,數(shù)控銑削加工過程中能源消耗功率模型為:

根據(jù)功率平衡方程創(chuàng)建的數(shù)控機床系統(tǒng)的能耗模型如下:

2、基于 Master CAM 的數(shù)控編程

對于復(fù)雜幾何形狀的零件,可以首先利用 Master-CAM 模擬加工軟件中的 CAD 模塊進行建模,創(chuàng)建出零件的幾何模型,并通過工藝分析來制定加工過程方案; 利用軟件的 CAM 功能,選擇銑削參數(shù)、刀具及參數(shù),指定合理的加工路線,軟件程序就能自動計算出刀具的加工路徑,可利用自己改寫的后處理功能相應(yīng)數(shù)控系統(tǒng)的數(shù)控加工程序。根據(jù)加工零件的幾何形狀、尺寸精度、技術(shù)要求等進行綜合分析制定不同的工藝路線。

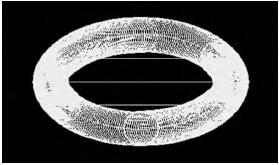

采用不同的刀路軌跡,設(shè)定不同的切削用量模擬出的加工路線,如圖 2和圖 3 所示。

圖 2 雙向切削的方式

圖 3 由內(nèi)而外的等距環(huán)切

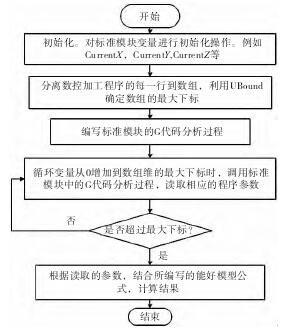

3 、基于 VB 的數(shù)控 G 代碼加工參數(shù)的讀取

由于人工記錄數(shù)控加工程序 X、Y 坐標及其它加工參數(shù)較為繁瑣,利用計算機自動讀取并儲存能耗公式所需參數(shù),設(shè)計的程序流程如圖 4 所示。

圖 4 參數(shù)讀取流程圖

4 、數(shù)控銑床能耗優(yōu)化實例

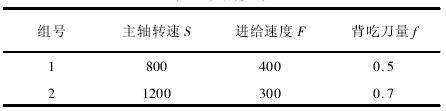

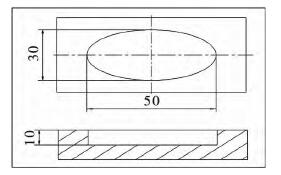

現(xiàn)用由雙向銑削的方法銑削橢圓槽,為驗證所提出的能耗估算模型,采用不同的加工參數(shù) ,在三軸CINCINNATI 數(shù)控立式銑床上進行多組銑削加工實驗,銑削參數(shù)見表 1。所 用 鋁 合 金 毛 坯 塊 尺 寸 是100mm × 60mm × 20mm,橢圓槽尺寸如圖 5 所示; 將Master Cam 生產(chǎn)的數(shù)控加工程序載入編寫的 VB 程序,程序界面如圖 6、圖 7 所示。

表 1 銑削參數(shù)

圖 5 橢圓槽尺寸圖

圖 6 組號 1 的能耗計算程序界面

圖 7 組號 2 的能耗計算程序界面

圖 6 和圖 7 是基于不同加工方式和加工參數(shù)下產(chǎn)生不同的數(shù)控加工程序,從而利用 VB 編寫的數(shù)控 G代碼讀取和能耗計算軟件,進行自動計算預(yù)測數(shù)控銑削過程產(chǎn)生的能耗結(jié)果。從圖中結(jié)果可看出數(shù)控銑床加工過程中參數(shù)不同能耗結(jié)果也有所區(qū)別,在針對三軸 CINCINNATI 數(shù)控立式銑床進行的 2 組銑削驗證實驗中,實際測得的能耗值和模型估算能耗值較為接近:2 組銑削驗證試驗的實際能耗分別為 43957、48752,由圖 6 和圖 7 可知,通過模型估算的能耗分別為42705. 36、46987. 07,誤差分別為 - 2. 847% 、- 3. 620% 。誤差較小,進一步證明了能耗估算模型在數(shù)控加工過程中作為能耗估算方式的可行性。

5 、結(jié)論

本文針對數(shù)控銑床加工過程中的能耗問題,將機加工過程分為固定能耗、空載能耗和銑削能耗,建立了機加工過程的能耗估算模型,并運用 Master Cam 軟件進行模擬加工生成數(shù)控加工代碼,利用語言 VB編寫自動讀取加工參數(shù)并計算能耗結(jié)果的程序,能夠自動預(yù)測出加工過程中的能源消耗,并在立式銑床證明了該估算模型的準確性和實用性,為后續(xù)的工藝參數(shù)優(yōu)化及確定合理的加工工藝奠定基礎(chǔ)。